تعیینکننده اصلی قیمت نهایی مقاطع فولادی، فرآیند پیچیده تولید آنهاست. هزینههای تولید، که خود متأثر از عوامل متعددی هستند، بهطور مستقیم بر نرخی که مصرفکنندگان پرداخت میکنند، اثر میگذارند. از تجهیزات و انرژی مصرفی گرفته تا نوع مواد اولیه (اولیه یا بازیافتی) و میزان ضایعات تولید، هر یک سهمی در تعیین قیمت تمامشده دارند.

نیروی انسانی و البته، نوسانات قیمت آهن در بازارهای داخلی و جهانی نیز نباید از نظر دور بمانند. این نوسانات بهویژه بر محصولاتی مانند میلگرد بستر تأثیرگذار است، چرا که قیمت میلگرد بستر مستقیماً به قیمت مواد اولیه و هزینههای تولید وابسته است. عواملی مانند کیفیت تولید، استانداردهای مورد استفاده و حتی برند تولیدکننده نیز میتوانند در قیمت میلگرد بستر تفاوت ایجاد کنند.

از آنجا که شرایط تولید در کارخانههای مختلف، یکسان نیست، شاهد اختلاف قیمتهایی هرچند جزئی در محصولات مشابه هستیم. در این مقاله از میلگرد بستر براتلو قصد داریم تا با بررسی دقیق، ارتباط تنگاتنگ میان فرآیند تولید و قیمت نهایی محصولات فولادی را روشن سازد.

زنجیره تامین فولاد از معدن تا محصول نهایی

زنجیره تأمین فولاد، فرآیندی پیچیده و چند مرحلهای است که نقش بسزایی در تعیین قیمت نهایی محصولات فولادی ایفا میکند. هر یک از این مراحل، از استخراج سنگ آهن تا بستهبندی محصول نهایی، هزینههای خاص خود را دارند که در نهایت بر قیمت پرداختی توسط مصرفکننده تأثیر میگذارند.

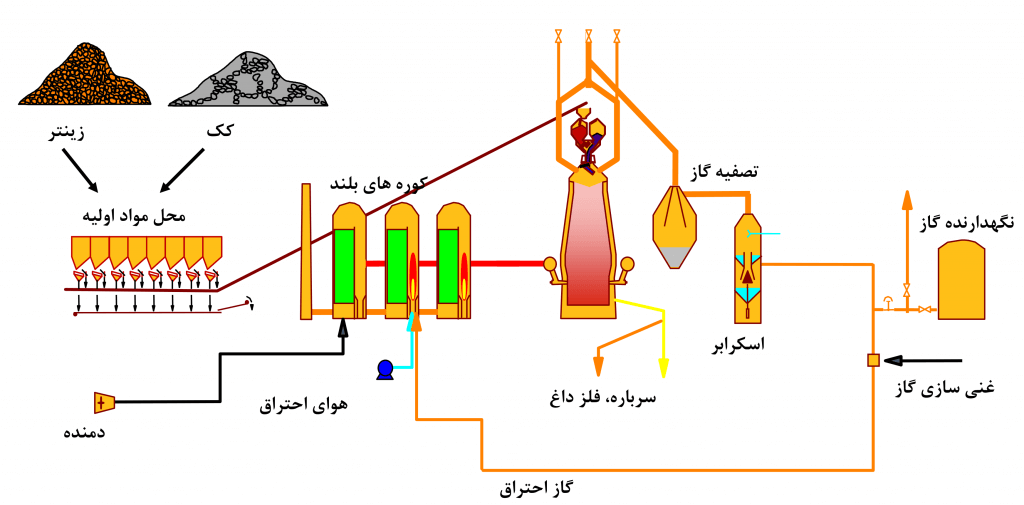

معدن و استخراج: نخستین گام در این زنجیره، استخراج سنگ آهن از معادن مختلف با عیارهای گوناگون است. استخراج میتواند به دو صورت سطحی یا زیرزمینی انجام شود و روشهای مورد استفاده نیز شامل انفجاری یا مکانیکی هستند. کیفیت سنگ آهن استخراج شده، به طور مستقیم بر هزینههای مراحل بعدی، بهویژه فرآوری، اثر میگذارد.

فرآوری سنگ آهن: پس از استخراج، سنگ آهن وارد مرحله فرآوری میشود. در این مرحله، با استفاده از روشهایی نظیر خردایش، دانهبندی و پرعیارسازی، ناخالصیها جدا شده و سنگ آهن به کنسانتره و گندله تبدیل میشود.

تولید آهن اسفنجی: گندلهها سپس به آهن اسفنجی تبدیل میشوند. این تبدیل میتواند از طریق روش کوره بلند یا احیای مستقیم صورت گیرد. هر یک از این روشها مزایا و معایب خاص خود را دارند و انتخاب روش مناسب، بر هزینه و کیفیت آهن اسفنجی تولیدی تأثیرگذار است. کیفیت آهن اسفنجی نیز به نوبه خود، بر کیفیت شمش فولادی که در مرحله بعد تولید میشود، اثر میگذارد.

تولید شمش فولادی: آهن اسفنجی، ماده اولیه اصلی برای تولید شمش، بیلت یا اسلب است. در این مرحله، آهن اسفنجی ذوب و پالایش شده و سپس با استفاده از ریختهگری مداوم، به شکل بیلت، بلوم یا اسلب در میآید. هر یک از این محصولات، برای تولید مقاطع فولادی خاصی مورد استفاده قرار میگیرند.

نورد گرم و سرد: شمشهای فولادی تولیدشده، در کارخانههای فولاد تحت فرآیند نورد قرار میگیرند. نورد میتواند به دو صورت گرم یا سرد انجام شود. نورد گرم، معمولاً برای تولید مقاطع فولادی نظیر میلگرد، تیرآهن و ورق مورد استفاده قرار میگیرد، در حالی که نورد سرد، برای تولید ورقهای نازک و پروفیلهای خاص به کار میرود. تفاوتهای اساسی بین نورد گرم و سرد در دما، تجهیزات و خواص محصولات نهایی است.

پوششدهی و گالوانیزاسیون: به منظور افزایش مقاومت مقاطع فولادی در برابر خوردگی و زنگزدگی، ممکن است از فرآیندهای پوششدهی و گالوانیزاسیون استفاده شود. گالوانیزاسیون میتواند به دو روش گرم یا سرد انجام شود و انتخاب روش مناسب، بستگی به نوع مقطع فولادی و شرایط محیطی مورد استفاده دارد.

بستهبندی و توزیع: در آخرین مرحله از زنجیره تأمین، مقاطع فولادی بستهبندی و برای توزیع به بازار آماده میشوند. روشهای مختلفی برای بستهبندی وجود دارد، از جمله استفاده از بستههای فلزی و تسمهکشی. شبکههای توزیع محصولات فولادی، نقش مهمی در رساندن این محصولات به دست مصرفکنندگان نهایی ایفا میکنند.

تأثیر ضایعات و بازیافت: در هر مرحله از زنجیره تأمین فولاد، ضایعاتی تولید میشود که میتواند بر قیمت نهایی محصول تأثیرگذار باشد. بازیافت ضایعات فولادی، نه تنها به کاهش هزینهها کمک میکند، بلکه نقش مهمی در حفظ محیط زیست نیز ایفا میکند.

به طور خلاصه، زنجیره تأمین فولاد، فرآیندی پیچیده و چند مرحلهای است که هر یک از مراحل آن، بر قیمت نهایی محصول تأثیرگذار هستند. مدیریت صحیح این زنجیره، میتواند به کاهش هزینهها، افزایش کیفیت محصولات و حفظ محیط زیست کمک کند.

تولید میلگرد: فرآیند شکلدهی، آجزنی و نورد گرم و تأثیر آن بر قیمت تمامشده

میلگرد، به عنوان یکی از اصلیترین مقاطع فولادی، از بیلت فولادی به عنوان ماده اولیه تولید میگردد. فرآیند تولید شامل مراحلی نظیر پیشگرمایش بیلت، نورد گرم (جهت دستیابی به ابعاد مورد نظر)، آجزنی (به منظور ایجاد چسبندگی مناسب با بتن)، برش و خنککاری میباشد. هر یک از این مراحل، با توجه به تجهیزات مورد استفاده، انرژی مصرفی و نیروی انسانی دخیل، بر قیمت تمامشده محصول تأثیرگذار هستند.

در مرحله نورد گرم، بیلتهای پیشگرم شده از میان غلتکهای نورد عبور کرده و به تدریج به شکل میلههای ساده با قطر مورد نظر در میآیند. سپس، در مرحله آجزنی، الگوهای مختلف آج (مانند جناغی و مارپیچی) با استفاده از غلتکهای مخصوص بر روی سطح میلگرد ایجاد میگردد. دقت و کیفیت اجرای این مراحل، علاوه بر تعیین خواص مکانیکی محصول، بر هزینههای تولید نیز اثر مستقیم دارد. به عنوان مثال، استفاده از تجهیزات مدرن و پیشرفته در نورد گرم، اگرچه منجر به تولید میلگرد با کیفیت بالاتر و ابعاد دقیقتر میگردد، اما هزینه اولیه و استهلاک این تجهیزات نیز بر قیمت نهایی محصول افزوده خواهد شد. در نهایت، میلگردها در طولهای استاندارد برش خورده و خنک میشوند. جزئیات بیشتر در خصوص فرآیند تولید میلگرد و عوامل مؤثر بر قیمتگذاری آن، در مقاله اختصاصی قابل دسترسی است.

تأثیر فرآیند تولید بر کیفیت و قیمت نهایی مقاطع فولادی: بررسی موردی تیرآهن، ورق سیاه و پروفیل

تولید مقاطع فولادی، شریان حیاتی صنایع ساختمانی و زیربنایی، مجموعهای پیچیده از فرآیندها را شامل میشود که هر یک نقشی کلیدی در تعیین کیفیت و قیمت نهایی محصول ایفا میکنند. از انتخاب ماده اولیه مناسب گرفته تا مراحل حساس شکلدهی، پرداخت نهایی و کنترل کیفیت، تمامی این گامها به طور مستقیم و غیرمستقیم بر ویژگیهای فیزیکی، مکانیکی و اقتصادی مقاطع فولادی تأثیرگذار هستند. در این میان، تیرآهن، ورق سیاه و پروفیل به عنوان سه مقطع پرکاربرد، نمونههای بارزی از این تأثیرپذیری را به نمایش میگذارند.

تولید تیرآهن: سمفونی نورد گرم و تجهیزات سنگین

تیرآهن، به عنوان اسکلت فلزی ساختمانها و سازههای عظیم، نیازمند استحکام و دقت بالایی است. فرآیند تولید این مقطع سنگین، با استفاده از بلوم یا بیلتهای فولادی آغاز شده و در کورههای پیشگرمایش، دمای آنها به حد مطلوب برای شکلدهی میرسد. سپس، این مواد اولیه گداخته از میان غلتکهای نورد گرم عبور کرده و به تدریج به شکل مورد نظر (معمولاً I یا H) نزدیک میشوند.

این فرآیند نورد گرم، به دلیل نیاز به تجهیزات بسیار سنگین و قدرتمند، انرژی مصرفی بالا و نیروی انسانی متخصص، هزینهبرتر از سایر روشهای شکلدهی است. علاوه بر این، دقت در تنظیم غلتکها، کنترل دما و سرعت نورد، از اهمیت ویژهای برخوردار است؛ چرا که هرگونه خطا در این مراحل میتواند منجر به ایجاد عیوب ظاهری و کاهش استحکام تیرآهن شود.

در نهایت، پس از اتمام فرآیند نورد، تیرآهنها تحت عملیات خنککاری و برش قرار گرفته و برای کنترل کیفیت دقیق، مورد بررسی قرار میگیرند. این بررسیها شامل اندازهگیری ابعاد، بررسی سطح از نظر وجود ترک و عیب، و انجام آزمایشهای مکانیکی برای اطمینان از مطابقت محصول با استانداردهای مورد نظر است. تمامی این مراحل، با صرف زمان، انرژی و هزینه، بر قیمت نهایی تیرآهن تأثیر میگذارند.

تولید ورق سیاه: سادگی نسبی و اهمیت نورد دقیق

ورق سیاه، به عنوان ماده اولیه بسیاری از محصولات فولادی، با استفاده از اسلب و روش نورد گرم تولید میشود. در این فرآیند، اسلبهای گداخته از میان غلتکهای نورد عبور کرده و به تدریج ضخامت آنها کاهش یافته و به ابعاد مورد نظر برای ورق میرسد.

در مقایسه با تولید تیرآهن، فرآیند تولید ورق سیاه نسبتاً سادهتر و کمهزینهتر است. دلیل این امر، عدم نیاز به تجهیزات پیچیده و سنگین، و همچنین حذف برخی از مراحل تکمیلی مانند اسیدشویی و گالوانیزاسیون است. با این حال، دقت در فرآیند نورد و کنترل دقیق ضخامت، عرض و صافی سطح ورق، از اهمیت بالایی برخوردار است.

همچنین، کیفیت ماده اولیه (اسلب) و تنظیم صحیح دما و سرعت نورد، بر خواص مکانیکی ورق سیاه (مانند استحکام کششی و خمشی) تأثیرگذار است. در نهایت، ورقهای تولید شده پس از خنککاری و برش، به صورت رول یا شیت بستهبندی شده و به بازار عرضه میشوند.

تولید پروفیل: انعطافپذیری و تنوع در فرآیند شکلدهی

پروفیلها، به عنوان مقاطع فولادی با اشکال خاص و متنوع، با استفاده از روشهای مختلفی تولید میشوند. یکی از رایجترین روشها، استفاده از ورقهای فولادی (سیاه یا گالوانیزه) و فرآیند رول فرمینگ است. در این فرآیند، ورقهای برش خورده از میان مجموعهای از غلتکهای شکلدهنده عبور کرده و به تدریج به شکل مورد نظر (مانند قوطی، ناودانی و غیره) در میآیند.

فرآیند رول فرمینگ، به دلیل انعطافپذیری بالا و امکان تولید اشکال پیچیده، برای تولید انواع پروفیل با ابعاد و ضخامتهای مختلف مناسب است. با این حال، دقت در تنظیم غلتکها، کنترل کیفیت ورق اولیه و جوشکاری درزها (در صورت نیاز)، از اهمیت ویژهای برخوردار است.

علاوه بر رول فرمینگ، از روشهای دیگری مانند اکستروژن و کشش نیز برای تولید پروفیلهای خاص استفاده میشود. هر یک از این روشها، مزایا و معایب خاص خود را داشته و بر هزینه و کیفیت نهایی محصول تأثیر میگذارند. در نهایت، پروفیلهای تولید شده پس از برش، پرداخت نهایی و کنترل کیفیت، برای مصارف مختلف به بازار عرضه میشوند.

نتیجهگیری: فرآیند تولید، تعیینکننده کیفیت، قیمت و رقابتپذیری

به طور خلاصه، فرآیند تولید مقاطع فولادی، عاملی تعیینکننده در کیفیت، قیمت و رقابتپذیری این محصولات است. انتخاب روش تولید مناسب، استفاده از تجهیزات پیشرفته، اعمال کنترل کیفیت دقیق و بهینهسازی هزینهها، همگی از عوامل مؤثر در موفقیت تولیدکنندگان فولاد هستند. مشتریان نیز با درک عمیق از فرآیندهای تولید و عوامل مؤثر بر قیمت، میتوانند انتخابهای آگاهانهتری داشته باشند و محصولات با کیفیت و قیمت مناسب را برای نیازهای خود انتخاب کنند.